混动系统集成化设计-中|盖世大学堂混动系统系列知识讲解

在混动系统集成化设计领域,诸多技术要点与发展趋势影响着行业走向。本文将围绕绕组形式、热管理、升压模块、系统效率优化以及绝缘材料与工艺等方面展开分析。

一、市面多合一电驱动系统绕组形式的应用与成本考量

绕组形式在混动系统中具有独特优势,它能够降低电机无用端长,提升紧凑化程度,进而提高材料利用率,使相同质量的材料可承担更大扭矩值。本田i - MMD的第三代产品采用了波绕绕组,而第四代则选用了H - Pin或I - Pin形式。这一转变主要是基于成本考虑,波绕的成本相对较高,相比之下,H - Pin和I - Pin在成本控制上更具优势,因此被广泛应用。

二、市面多合一电驱动系统的热管理方案与应用差异

水套冷却在混动系统热管理中有着特定的应用场景。当前,水套冷却主要应用于商务车,在乘用车领域,由于对成本和功率密度的要求不同,常用车大多采用其他冷却方式,油冷在乘用车10万以上车型中应用较为广泛。

水套冷却存在一些技术难点,例如其密封问题。水套与电机外壳的密封若采用O型圈密封,在安装过程中,O型圈容易因扭曲而破损,导致水道泄露;若采用摩擦搅拌焊,虽能解决密封问题,但会增加工艺复杂性。此外,水套冷却在冷却效果上也有一定局限性,它无法直接冷却电机内部的发热导体,主要依靠热传导和热辐射进行散热。相比之下,油冷能够直接冷却定子,但也存在无法完全冷却所有部位的问题。因此,一些电机采用油冷与水套结合的方式,以提升冷却效果。

不同类型的电机对热管理方案的需求也有所不同。丰田的混动系统在热管理方面表现较为出色,历经五代发展,其热管理方案不断优化。早期采用电子水泵和水道冷却,后续逐渐发展为电机油冷、MCU水冷的方式,并且在轴部分增加了轴心润滑油道,进一步提升了冷却效果。

三、升压模块在混合动力系统中的功能、优势与应用情况

升压模块在混动系统中起着至关重要的作用,它能够根据系统策略需求调节电池端电压,使输出电压高于电池端电压并输入到电机控制器,以此提升电机和控制器的输出策略效率,满足整车的高效率需求,进而解决混合动力系统随整车功率需求的高效输出问题,同时提高系统油耗表现。

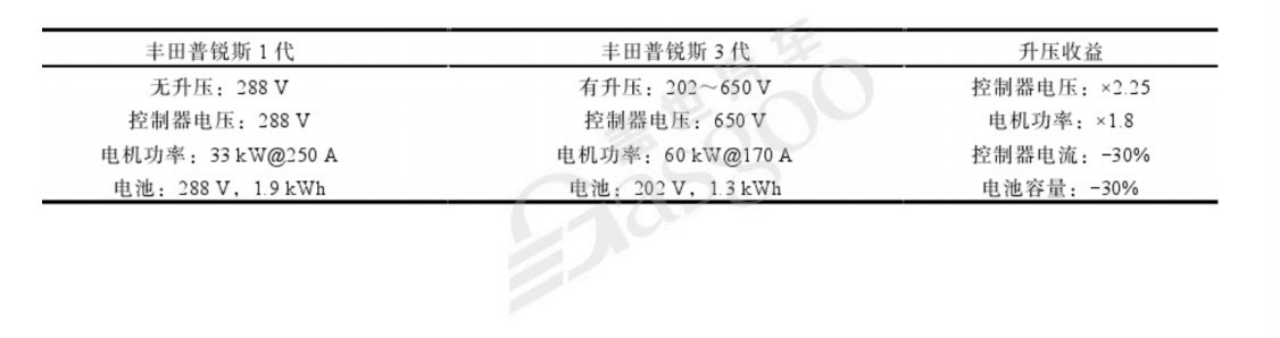

升压模块还具有多方面的优势。它可以提升充电速度,缩短充电时间,提高车辆续航里程,减少用户的里程焦虑;能够提升车辆的加速体感,使车辆加速性能更好。从系统性能和成本角度来看,升压模块增加了控制器输出功率,提高了电机功率密度,同时降低了电池容量需求,重新匹配了各部件的成本关系,在提升系统性能的同时降低了系统综合成本。例如,丰田普锐斯1代到3代的对比中,升压后控制器电压提升2.25倍,电机功率提升1.8倍,电池容量下降30% 。

在应用方面,国内乘用车的升压情况各有不同,一般将电压升到650V,长城则有直接升压到800V的混动系统。升压方式主要通过两个电感加一个电容实现。商用车目前大多尚未采用升压技术,主要原因是供应商体系在这方面的储备不足。

特斯拉采用的是升流方案,该方案存在线材直径大、发热多的问题,因此需要在充电线上增加循环水管进行冷却。相比之下,升压方案在电流降低、线材要求等方面具有优势,投资回报率更高。不同车企根据自身供应商体系的能力,选择不同的升压策略,有的采用全域800V方案,有的则通过在MCU中增加升压模块,使电池保持400V,仅在电机端实现800V升压,还有的在充电枪端采用400V与800V兼容的升压模块方案。

四、提高混动各子系统高效宽广范围使用的策略与意义

通过改变电压,混动系统可以提高折转转速,拉宽高效区域面积,进而在不改变材料的情况下增加电机功率密度,使高效区域使用面积覆盖更广泛,降低车辆油耗。升压模块技术不仅提高了电驱系统的通用性,降低了电池成本,还能使各部件充分发挥其功率密度,提高系统功率密度,同时扩大各子系统高效区域的面积。

在实际设计开发中,提升整个混动系统水平并非单纯依赖电机的高性能,还可以通过改善或优化传动系统来实现。不同类型的发动机与混动系统搭配会产生不同的效果,从理论上来说,柴油机与混动箱搭配的混动系统效率较高,但在乘用车领域,由于排放政策等因素的限制,柴油机的应用面临一些挑战。在皮卡等车型中,柴油机加混动箱的应用具有一定潜力,长城的2.4T柴油机就有可能应用于坦克300柴油版,但需解决排放问题。对于重型车而言,增加电动化配置对提升效率有一定作用,但受限于电子组件成本和量产价格,其提升效果和应用推广存在一定局限性。

五、新型绝缘材料与工艺在混动系统中的要求与应用

随着混动系统电压平台的提升,对线材的要求也日益提高。2017 - 2018年,220V电压平台的线材主要考虑耐热、绝缘性能,解决方案多为PEI、PEI PAI等材料。2019 - 2020年,400V电压平台的线材在此基础上增加了防电晕要求,适用材料包括PAI、PI PAI等。2022 - 2023年,800V电压平台的线材要求更为严格,需具备耐热、绝缘、防电晕、满足局部放电起始电压和油品兼容性等特性,适用材料有PAI、PI PAI、PI PI、PEEK等。

在这些材料中,PEEK在耐化学性、附着力、耐电晕、局部电压、柔韧性等方面表现优异,但在成本和激光去皮难易度上存在劣势。不同电压平台的线材要求变化反映了混动系统对绝缘材料性能的更高追求。

线材去皮工艺也在不断发展。早期采用手工去皮,随后发展为机械化去皮,如使用锉刀或刮刀,但这些方法存在一定缺陷,如机械去皮会产生毛边,影响美观度,且在焊接后的底漆工艺中可能出现残留物,腐蚀液可能对导线造成损害。相比之下,激光去皮技术具有明显优势,它能更高效、更干净地去除绝缘层,且不会损伤导线机体,因此在车企对外观要求日益严格的情况下,激光去皮技术得到了广泛应用。

免责声明:本文为转载,非本网原创内容,不代表本网观点。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

如有疑问请发送邮件至:goldenhorseconnect@gmail.com

- 混动系统集成化设计-中|盖世大学堂混动系统系列知识讲解2025-02-19

- 混动系统集成化设计-上|盖世大学堂混动系统系列知识讲解2025-02-19

- 比亚迪的“大刀”,挥向中阶智驾2025-02-19

- 纯电续航420km firefly萤火虫将于4月上市2025-02-19

- 搭载华为智驾 广汽传祺M8乾崑系列官图发布2025-02-19

- 全新家族式设计 新款宝马M5路试谍照曝光2025-02-19

- 捷豹首款高端纯电车曝光 起售价或超百万元2025-02-19

- AION RT650智享版上市 售价12.88万元2025-02-19

- 昊铂HL更多信息曝光 将于3月开启预售2025-02-19

- 【盖世快讯】宁德时代、滴滴成立合资公司;理想智能汽车战略一号位或易位2025-02-19